郑州海威光电科技有限公司

地址:郑州市高新区长椿路11号国家大学科技园孵化1号楼8楼

电话:0371-85511233

传真:0371-67896939

邮箱: hw@haiweir.com

网址:www.haiweir.com

大唐河南清洁能源有限公司

风力发电企业在安全生产中,有很多安全盲区,诸如发电机内部滑环、碳刷运行温度情况;电缆沟温度、开关柜,箱变温度等都无法实时监测,包括平时运维时也难以检查设备工况。大唐河南清洁能源有限公司根据现场情况,结合郑州大学微机电红外智能装备研究所,开发完成一套微型可视化测温装置,测温终端采用非接触式红外热像和可见光模块实时采集可视化测温图片,通过4G或自组网方式传至后台服务器,预设温度阈值,可实现声音和短信报警,方便运维人员及时查看现场状况,以便及时解决。

相比于传统能源企业,风能是一种清洁、可再生的新能源,其中风力发电机是风能利用的主要方式之一。自 1981 年丹麦建成第一座风电站以来,风电技术不断发展,使用成本不断下降,在考虑环境成本的情况下风电已经可以媲美煤电。我国的风电发展前景较好,自上世纪 90 年代以来,在国家一系列新能源政策的激励下,近年来,我国新增装机容量与累积装机容量均居世界第一。

2015年,我国发布的《中国制造2025》提出,智能制造是中国制造业发展的重要方向。智能化,已经成为中国制造业的发展方向。在风电行业,随着发电厂自动化、信息化建设步伐的加快,对发电机组滑环碳刷、机舱、开关柜触头、电缆接等温度的在线监测应运而生,并在企业生产中发挥着越来越重要的作用。大唐河南新能源有限公司自2015年初,就针对以上重要部位实施温度检测进行研究、探讨,并形成一套互联网+微型可视化测温装置。

互联网+微型可视化测温装置在风力发电的应用范围主要有:

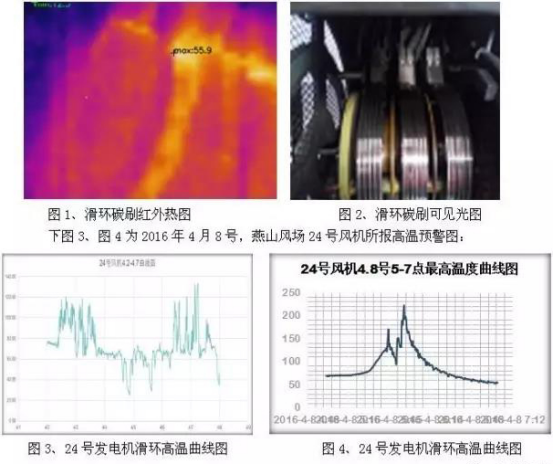

1、风力发电机的碳刷和滑环:正常的情况下,发电机运行比较稳定,维护工作量也比较小。但滑环、碳刷是发电机运行过程中极易出现问题的组成部分,极小的问题都会引发较大的事故。碳刷是发电机动静接触和交换能量的设备,碳刷运行的好坏,直接关系到发电机的运行安全,还会因为外加通风设施对装置运行的现场环境造成很大的影响。因此,需要一套能够全天候对碳刷的状态进行监测的发电机温度实时监测系统,为运维人员提供准确的判断参考数据,确保发电系统稳定运行;而且能够避免人工的巡检的方式,减少人力成本,节约资源,有效避免人工巡检过程中的安全风险(如图1,图2)。

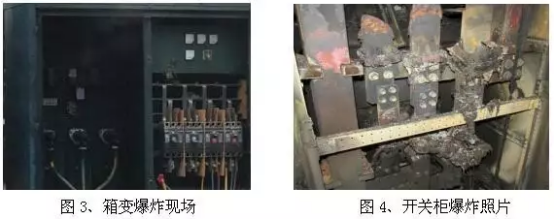

2、箱变、开关柜内结构:这些部位封闭、电磁环境复杂、高低压设备隔离等一系列因素也要求监测装置朝着非接触、可视化式方向发展,监控终端软件朝着智能化、人性化、与现代通信技术相结合的方向发展。互联网+微型可视化测温装置顺应这种趋势,从发电现场的用户需求和功能分析入手,实现了低功耗非接触式、可视化式监测实时可靠的温度阈值报警、方便快捷的信息服务等技术应用要求,最终为管理人员和技术人员提供了一种良好的决策服务和技术支持。互联网+微型可视化测温装置主要由可视化温度检测模块、无线数传模块、监测主控模块和网络服务模块四大部分组成,分别实现数据采集、数据传输、分析处理和网络发布等功能。箱变、开关柜爆炸照片如图3、图4。

3、电缆沟接头位置及弯曲位置:6·18西安变电站爆炸事故,国电陕西公司西安南郊330KV变电站因设备故障引起着火。经初步核查,过火面积约100平米左右,现场无人员伤亡。周边部分区域电力已经恢复,据国家电网公司发言人王辉说,330千伏变电站发生的爆炸火灾是由于电缆沟着火引起的。

电缆是变电站电能传送和信息传输的重要载体,变电站的电缆主要在电缆沟里铺设,电缆沟中电缆运行中的监控由值班人员日常巡查来实现,监控手段单一,且无法直接观察,对电缆发生火灾和其他安全隐患较难及时发现。再有电缆一旦发生火灾,则火势凶猛,蔓延迅速,在燃烧时会发生大量的有害气体,造成扑救困难。电缆烧坏后,修复时间长,损失严重,因此重视防范电缆火灾事故就显得十分重要。下图5为6·18西安变电站爆炸现场。

综上所述,在风力发电企业生产中,有很多狭小、隐形部位,也需要对其安全足够的重视。

互联网+微型可视化测温装置是由微型可视化测温探头(可见光、红外热像)、信号采集器、无线传输装置、云端服务器及客户端等几部分组成。系统设计安全可靠、实用价值强、可操作性好。自2015年至今,运行状况良好,协助发现问题多处。互联网+微型可视化测温装置有效地利用了红外热像和可见光融合技术,将图像和热图温度叠加,实现了可视化测温。在办公室即可实时查看现场可见光图片以及红外热图数据,可以设置温度阈值,当所监控区域温度异常后,可以通过声音以及短信的方式进行报警。以督促运维人员及时处理问题。把那些平时检测不到或不易检测到的高电位、狭小空间温度场实时传回运维中心。对于正常的温度,可见光照片和红外热图定时传输,对于远低于正常值的量延时传输(为节约电能),对于不正常的变化量加速传输,实现了信息量的智能化传递。监测系统的工作,有效防止了设备内部接触不良、局部污秽或绝缘老化等引起的局部温升过高现象的发展,扼制了局部温升过快造成的事故发生,大大提高了在线监测的自动化水平,有效降低了设备的故障率,提高了劳动生产率,为企业多发电、多供电提供了安全的保障。